Componentes Aeroespaciales de Compuestos de Matriz Cerámica en 2025: Liberando Rendimiento y Eficiencia de Nueva Generación para el Sector Aeroespacial. Explora las Dinámicas del Mercado, Avances Tecnológicos y Pronósticos Estratégicos que Moldean el Futuro.

- Resumen Ejecutivo: Resumen del Mercado 2025 y Puntos Clave

- Visión General de la Industria: Definición de Componentes Aeroespaciales de Compuestos de Matriz Cerámica

- Tamaño del Mercado y Pronóstico de Crecimiento (2025–2030): Tasa de Crecimiento Anual Compuesta y Proyecciones de Ingresos

- Principales Actores y Panorama Competitivo (por ejemplo, ge.com, boeing.com, safran-group.com)

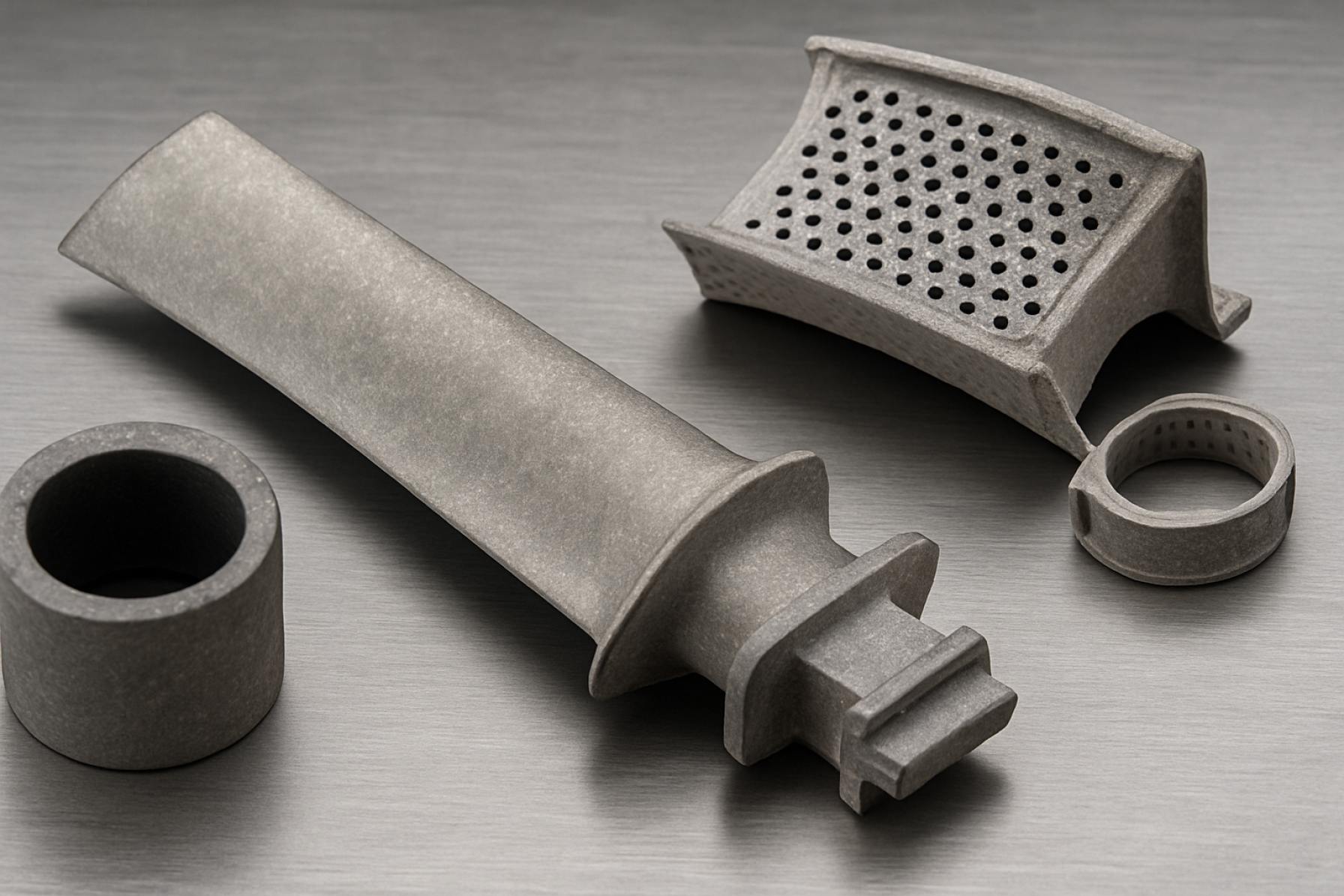

- Innovaciones Tecnológicas: Ciencia de Materiales y Avances en Fabricación

- Análisis de Aplicaciones: Motores, Estructuras de Aeronaves y Sistemas de Protección Térmica

- Cadena de Suministro y Tendencias de Materias Primas

- Entorno Regulatorio y Normas de la Industria (por ejemplo, sae.org, nasa.gov)

- Desafíos y Barreras: Costo, Escalabilidad y Certificación

- Perspectivas Futuras: Oportunidades Estratégicas y Mercados Emergentes

- Fuentes y Referencias

Resumen Ejecutivo: Resumen del Mercado 2025 y Puntos Clave

El mercado de componentes aeroespaciales de compuestos de matriz cerámica (CMC) está listo para un crecimiento significativo en 2025, impulsado por la demanda continua del sector aeroespacial de materiales livianos y de alto rendimiento. Los CMC, conocidos por su excepcional resistencia térmica, baja densidad y propiedades mecánicas superiores, están siendo adoptados cada vez más en aplicaciones aeroespaciales comerciales y de defensa. Se espera que el año 2025 marque un período clave a medida que los grandes fabricantes aeroespaciales aceleren la integración de los CMC en motores de nueva generación, estructuras de aeronaves y sistemas de protección térmica.

Los principales actores de la industria, como GE Aerospace, Safran y Rolls-Royce, están a la vanguardia de la innovación en CMC. GE Aerospace sigue ampliando el uso de CMC en sus programas de motores LEAP y GE9X, con carcasas de turbina de CMC y revestimientos de cámara de combustión ahora en producción en serie y uso operativo. Safran también avanza en la integración de CMC en los componentes de sus motores, enfocándose en reducir el peso y mejorar la eficiencia de combustible. Rolls-Royce está invirtiendo en investigación de CMC para arquitecturas de motores futuros, apuntando tanto a mercados civiles como militares.

En 2025, se espera que la adopción de CMC se expanda más allá de los componentes de la sección caliente del motor para incluir aplicaciones estructurales y de protección térmica. La Administración Nacional de Aeronáutica y el Espacio de EE. UU. (NASA) está colaborando activamente con socios de la industria para desarrollar escudos térmicos y piezas de estructuras de aeronaves basadas en CMC para vehículos hipersónicos de nueva generación y misiones de exploración espacial. Mientras tanto, proveedores como CoorsTek y 3M están ampliando su capacidad de producción para satisfacer la creciente demanda de los OEM aeroespaciales.

Las perspectivas para los próximos años indican una inversión robusta en infraestructura de fabricación de CMC, con un enfoque en la reducción de costos, la automatización de procesos y la resiliencia de la cadena de suministro. El impulso hacia la aviación sostenible y regulaciones ambientales más estrictas están acelerando aún más el cambio hacia los CMC, ya que estos materiales permiten aeronaves más ligeras y eficientes en el consumo de combustible. Sin embargo, persisten desafíos en términos de altos costos de producción y la necesidad de una mayor calificación y certificación de los componentes de CMC para su uso más amplio en la aviación.

En resumen, 2025 será un año histórico para los componentes aeroespaciales de CMC, caracterizado por una mayor adopción, avances tecnológicos y colaboraciones estratégicas entre los principales fabricantes y organizaciones de investigación. Se espera que el sector desempeñe un papel fundamental en la configuración del futuro de los sistemas aeroespaciales de alto rendimiento y sostenibles.

Visión General de la Industria: Definición de Componentes Aeroespaciales de Compuestos de Matriz Cerámica

Los componentes aeroespaciales de Compuestos de Matriz Cerámica (CMC) representan una clase transformadora de materiales diseñados para cumplir con los exigentes requisitos de las aeronaves y naves espaciales modernas. Los CMC están compuestos de fibras cerámicas incrustadas en una matriz cerámica, ofreciendo una combinación única de baja densidad, resistencia a altas temperaturas y excepcional resistencia mecánica. Estas propiedades hacen que los CMC sean particularmente atractivos para aplicaciones aeroespaciales donde la reducción de peso, la eficiencia de combustible y la estabilidad térmica son críticas.

En 2025, la industria aeroespacial sigue acelerando la adopción de CMC, especialmente en entornos de alta temperatura como motores de turbina, sistemas de escape y estructuras de protección térmica. El cambio es impulsado por la necesidad de mejorar la eficiencia del motor y reducir las emisiones, ya que los CMC pueden soportar temperaturas que superan los 1,300°C, significativamente más altas que las aleaciones superalloy convencionales. Esto permite a los fabricantes de motores operar a temperaturas más altas, lo que se traduce directamente en una mejor economía de combustible y un menor impacto ambiental.

Los principales actores de la industria están invirtiendo fuertemente en el desarrollo y producción de componentes CMC. GE Aerospace ha sido pionero en la integración de CMC en secciones calientes de motores a reacción, notablemente en los motores LEAP y GE9X, donde las carcasas de turbina y los inyectores de CMC contribuyen al ahorro de peso y a un mejor rendimiento. Safran, en asociación con GE, también está avanzando en la tecnología de CMC para sistemas de propulsión de nueva generación. Rolls-Royce está desarrollando activamente componentes de CMC para arquitecturas de motores futuros, con el objetivo de mejorar la eficiencia térmica y la durabilidad.

En el lado de la oferta, empresas como CoorsTek y 3M son reconocidas por su experiencia en cerámicas avanzadas, suministrando materiales y componentes críticos a los OEMs aeroespaciales. SGL Carbon y CeramTec también son notables por sus capacidades de fabricación de CMC, apoyando tanto programas aeroespaciales comerciales como de defensa.

Con la mirada en el futuro, las perspectivas para los componentes aeroespaciales de CMC siguen siendo robustas. El impulso continuo hacia la aviación sostenible, junto con regulaciones más estrictas sobre emisiones y la búsqueda de vuelos hipersónicos, se espera que impulse aún más la innovación y la adopción. A medida que los procesos de fabricación maduran y los costos disminuyen, se espera que los CMC se expandan más allá de los componentes del motor hacia estructuras de avión y vehículos espaciales. Los próximos años verán una colaboración intensificada entre proveedores de materiales, OEMs e instituciones de investigación para desbloquear todo el potencial de los CMC en aplicaciones aeroespaciales.

Tamaño del Mercado y Pronóstico de Crecimiento (2025–2030): Tasa de Crecimiento Anual Compuesta y Proyecciones de Ingresos

El mercado de componentes aeroespaciales de compuestos de matriz cerámica (CMC) está listo para un crecimiento robusto entre 2025 y 2030, impulsado por la creciente demanda de materiales livianos y de alto rendimiento en los sectores de aviación comercial y de defensa. Los CMC, conocidos por su excepcional resistencia térmica, baja densidad y propiedades mecánicas superiores, están siendo adoptados cada vez más en aplicaciones aeroespaciales críticas como componentes de motores de turbina, sistemas de escape y partes estructurales.

Los líderes de la industria, como GE Aerospace, Safran y Rolls-Royce, han realizado importantes inversiones en el desarrollo y producción de componentes de CMC, particularmente para motores a reacción de nueva generación. Por ejemplo, GE Aerospace ha integrado CMC en sus motores LEAP y GE9X, citando reducciones de peso de hasta 1,000 libras por aeronave y mejoras en la eficiencia del combustible. De manera similar, Safran y Rolls-Royce están avanzando en la adopción de CMC en sus programas de motores para cumplir con objetivos de emisiones y rendimiento estrictos.

Según datos de la industria y pronósticos de empresas, se espera que el mercado global de componentes aeroespaciales de CMC alcance una tasa de crecimiento anual compuesta (CAGR) en el rango del 9% al 12% de 2025 a 2030. Las proyecciones de ingresos para el sector indican que el mercado podría superar los $3.5 mil millones para 2030, frente a un estimado de $2 mil millones en 2025. Este crecimiento está respaldado por el aumento de las tasas de producción de aeronaves, la introducción de nuevas plataformas de motores y el reemplazo continuo de componentes metálicos heredados con alternativas de CMC avanzadas.

Se anticipa que el segmento de aviación comercial represente la mayor parte de la demanda de CMC, ya que las aerolíneas y los fabricantes buscan mejorar la eficiencia del combustible y reducir los costos de mantenimiento. Mientras tanto, se espera que el sector de defensa también contribuya significativamente, con CMC especificados para aplicaciones de alta temperatura en motores de aviones militares y vehículos hipersónicos. Proveedores clave como CoorsTek y 3M están ampliando sus capacidades de producción de CMC para satisfacer esta demanda creciente.

A medida que se mira hacia el futuro, las perspectivas para los componentes aeroespaciales de CMC siguen siendo muy positivas, con esfuerzos continuos de investigación y desarrollo centrados en mejorar aún más el rendimiento del material y reducir los costos de producción. A medida que las presiones regulatorias sobre las emisiones se intensifican y la industria aeroespacial continúa priorizando la sostenibilidad, se espera que la adopción de CMC se acelere, solidificando su papel como un habilitador crítico de las tecnologías aeroespaciales de próxima generación.

Principales Actores y Panorama Competitivo (por ejemplo, ge.com, boeing.com, safran-group.com)

El panorama competitivo para los componentes aeroespaciales de compuestos de matriz cerámica (CMC) en 2025 está definido por un grupo selecto de importantes fabricantes aeroespaciales, fabricantes de motores OEM y especialistas en materiales avanzados. Estas empresas están impulsando la innovación, aumentando la producción y formando alianzas estratégicas para satisfacer la creciente demanda de componentes livianos y resistentes a altas temperaturas en la aviación comercial y de defensa.

Entre los actores más prominentes se encuentra GE Aerospace, quien ha sido pionero en la integración de CMC en componentes de secciones calientes de motores a reacción. Los motores LEAP y GE9X de GE, utilizados por las principales aerolíneas de todo el mundo, cuentan con carcasas de turbina y boquillas de CMC, lo que permite temperaturas de operación más altas y una mejor eficiencia de combustible. En 2025, GE continúa expandiendo su capacidad de fabricación de CMC en los Estados Unidos, con inversiones en instalaciones dedicadas y una investigación continua en formulaciones de CMC de próxima generación.

Otro jugador clave es Safran Group, un importante proveedor de motores de aeronaves y sistemas de propulsión. Safran, a través de su empresa conjunta con GE (CFM International), ha sido fundamental en la implementación de CMC en la familia de motores LEAP. La compañía también está invirtiendo en tecnologías de CMC propias para programas futuros de motores, con un enfoque en aumentar la producción y mejorar la durabilidad de los componentes.

Boeing está colaborando activamente con proveedores de CMC y fabricantes de motores para integrar estos materiales avanzados en sus plataformas comerciales y de defensa de próxima generación. El enfoque de Boeing es aprovechar los CMC para la reducción de peso y la gestión térmica en aplicaciones críticas de estructuras y propulsión, apoyando sus objetivos de sostenibilidad y rendimiento.

En Europa, Airbus está trabajando en estrecha colaboración con socios de motores y especialistas en materiales para evaluar e implementar CMC en aeronaves comerciales y militares. Airbus está particularmente interesada en el potencial de los CMC para contribuir a su hoja de ruta de descarbonización mediante la posibilidad de motores más eficientes y estructuras más ligeras.

Empresas especializadas en materiales como CoorsTek y 3M también son contribuyentes significativos, suministrando fibras cerámicas avanzadas, matrices y preformas a OEMs y proveedores de primer nivel. Estas firmas están invirtiendo en I+D para mejorar el rendimiento y la fabricabilidad de los CMC, apoyando una adopción más amplia en el sector aeroespacial.

A medida que se mira hacia el futuro, se espera que el panorama competitivo se intensifique a medida que crezca la demanda de componentes de CMC, impulsada por regulaciones más estrictas sobre emisiones y el impulso hacia aeronaves más eficientes. Las alianzas estratégicas, la integración vertical y la inversión continua en escalado de fabricación y automatización de procesos serán factores diferenciadores clave entre los actores líderes durante el resto de la década.

Innovaciones Tecnológicas: Ciencia de Materiales y Avances en Fabricación

Los Compuestos de Matriz Cerámica (CMC) están a la vanguardia de la innovación en materiales aeroespaciales, ofreciendo una combinación única de resistencia a altas temperaturas, baja densidad y propiedades mecánicas superiores en comparación con las superaleaciones tradicionales. A partir de 2025, el sector aeroespacial está presenciando una adopción acelerada de los CMC, particularmente en componentes de motores y sistemas de protección térmica, impulsada por la demanda de una mayor eficiencia de combustible y reducción de emisiones.

Uno de los avances tecnológicos más significativos en los últimos años es el perfeccionamiento de los CMC reforzados con fibra de carburo de silicio (SiC). Estos materiales ahora se están integrando en motores a reacción de nueva generación, notablemente en carcasas de turbina, revestimientos de cámara de combustión y boquillas. GE Aerospace ha sido pionero en este campo, con su familia de motores LEAP que cuenta con carcasas y boquillas de turbina de CMC, lo que permite temperaturas de operación más altas y una mejor eficiencia del motor. Las inversiones continuas de la compañía en la fabricación de CMC, incluida la expansión de sus instalaciones de producción dedicadas, subrayan la importancia estratégica de estos materiales para los futuros sistemas de propulsión.

De manera similar, Safran ha avanzado en el uso de CMC en sus programas de motores, colaborando con socios para desarrollar componentes basados en SiC que pueden soportar temperaturas que exceden 1300°C. Estas innovaciones son críticas para cumplir con regulaciones ambientales estrictas y apoyar la transición hacia una aviación más sostenible.

En el ámbito de la fabricación, la industria está avanzando hacia métodos de producción más escalables y rentables. Se están refinando técnicas como la colocación automática de fibra, la infiltración química en vapor avanzada y la fabricación aditiva para aumentar el rendimiento y reducir los tiempos de ciclo. Rolls-Royce está desarrollando activamente capacidades de fabricación de CMC, centrándose en la automatización de procesos y el control de calidad para permitir una adopción más amplia en aplicaciones aeroespaciales civiles y de defensa.

Además de la propulsión, se están evaluando los CMC para su uso en estructuras de vehículos hipersónicos y sistemas de protección térmica, donde su ligereza y estabilidad térmica son esenciales. Organizaciones como NASA están realizando investigaciones extensas sobre los CMC para vehículos espaciales reutilizables, con recientes campañas de pruebas que demuestran durabilidad y rendimiento prometedores en condiciones extremas.

Mirando hacia el futuro, se espera que los próximos años traigan más avances en la arquitectura de fibras, composición de matrices y tecnologías de unión, lo que permitirá componentes de CMC aún más complejos y confiables. A medida que los OEM aeroespaciales y los proveedores continúan invirtiendo en I+D y aumentando la producción, los CMC están listos para convertirse en una piedra angular de la ingeniería aeroespacial avanzada, apoyando los objetivos de la industria en cuanto a eficiencia, sostenibilidad y rendimiento.

Análisis de Aplicaciones: Motores, Estructuras de Aeronaves y Sistemas de Protección Térmica

Los Compuestos de Matriz Cerámica (CMC) son cada vez más fundamentales en aplicaciones aeroespaciales, particularmente en motores, estructuras de aeronaves y sistemas de protección térmica. Su combinación única de baja densidad, resistencia a altas temperaturas y propiedades mecánicas superiores en comparación con las superaleaciones tradicionales está impulsando su adopción en ambos sectores, comercial y de defensa.

Motores: La aplicación más significativa a corto plazo de los CMC es en componentes de motores de aeronaves. Los CMC, como los compuestos de matriz de carburo de silicio, se están integrando en carcasas de turbina, revestimientos de cámara de combustión y boquillas. Estos materiales permiten temperaturas de operación más altas, lo que se traduce directamente en una mejora de la eficiencia del combustible y una reducción de las emisiones. GE Aerospace ha sido un líder en este ámbito, con su familia de motores LEAP que presenta carcasas y boquillas de CMC. La compañía ha anunciado planes para expandir el uso de CMC en sus motores de nueva generación, incluido el programa CFM RISE, que tiene como objetivo entrar en servicio a principios de la década de 2030, pero se esperan hitos de desarrollo significativos para 2025. Safran, un socio clave en CFM International, también está aumentando su capacidad de producción de CMC para satisfacer la demanda anticipada. Rolls-Royce está avanzando en la integración de CMC en su demostrador UltraFan, con pruebas en curso de componentes de CMC en entornos de alta presión de turbina.

Estructuras de aeronaves: Si bien las aplicaciones de motores son más maduras, los CMC están comenzando a utilizarse en estructuras de fuselaje, particularmente donde se requieren ahorros de peso y resistencia térmica. Boeing y Airbus están evaluando ambos CMC para bordes de ataque, superficies de control y estructuras calientes en aeronaves de nueva generación. El enfoque para 2025 y más allá está en estructuras híbridas que combinan CMC con polímeros reforzados con fibra de carbono, con el objetivo de optimizar el rendimiento y la fabricabilidad. El Departamento de Defensa de EE. UU. y NASA también están financiando investigaciones sobre aplicaciones de CMC en estructuras de aeronaves para vehículos hipersónicos, donde las cargas térmicas extremas impiden el uso de metales o compuestos convencionales.

Sistemas de Protección Térmica (TPS): Los CMC son esenciales para los TPS tanto en vehículos espaciales reutilizables como en plataformas hipersónicas. Northrop Grumman y Lockheed Martin están desarrollando activamente TPS basados en CMC para vehículos de reentrada y misiles de nueva generación. El programa Artemis de NASA está aprovechando los CMC para escudos térmicos y bordes de ataque, con la calificación continua de nuevos materiales para misiones lunares y en Marte. Las perspectivas para 2025 incluyen más demostraciones de vuelo y la escalabilidad de los CMC TPS para aplicaciones comerciales en el espacio.

En general, los próximos años verán a los CMC pasar de ser un nicho a ser parte del panorama principal en el ámbito aeroespacial, impulsados por mandatos de eficiencia de motores, el desarrollo de vehículos hipersónicos y la necesidad de protección térmica avanzada. Los principales OEM y proveedores están invirtiendo en aumentar la producción y la calificación, señalando un crecimiento robusto y una adopción más amplia en el sector.

Cadena de Suministro y Tendencias de Materias Primas

La cadena de suministro para los componentes aeroespaciales de compuestos de matriz cerámica (CMC) está experimentando una transformación significativa en 2025, impulsada por la creciente demanda de materiales livianos y de alta temperatura en la aviación comercial y de defensa. Los CMC, compuestos típicamente de fibras de carburo de silicio (SiC) incrustadas en una matriz cerámica, son valorados por su capacidad para soportar entornos extremos, lo que los convierte en críticos para motores de jet de nueva generación, palas de turbina y sistemas de protección térmica.

Los actores clave en la cadena de suministro de CMC aeroespaciales incluyen importantes fabricantes de motores como GE Aerospace, Rolls-Royce y Safran, todos los cuales han invertido fuertemente en investigación, producción e integración de CMC. GE Aerospace sigue expandiendo su capacidad de fabricación de CMC en los Estados Unidos, con su instalación de CMC dedicada en Carolina del Norte apoyando los programas de motores LEAP y GE9X. Rolls-Royce está avanzando en sus capacidades de CMC a través de asociaciones y desarrollo interno, enfocándose en aplicaciones de turbinas de alta temperatura. Safran colabora con Messier-Bugatti-Dowty y otras subsidiarias para integrar CMC en componentes de tren de aterrizaje y motores.

El abastecimiento de materias primas sigue siendo una preocupación crítica. El suministro de fibras de carburo de silicio de alta pureza y materiales precursores está dominado por unos pocos productores especializados, como Toray Industries y COI Ceramics. Estas empresas están ampliando su producción para cumplir con los requisitos de calidad y volumen de grado aeroespacial, pero el mercado sigue siendo ajustado, con plazos de entrega que se extienden hasta 2026 para algunos grados. La dependencia de un número limitado de proveedores de fibras y matrices de SiC introduce vulnerabilidades a las interrupciones, lo que lleva a los OEM a buscar estrategias de diversificación e integración vertical.

En 2025, factores geopolíticos y costos de energía están impactando la cadena de suministro de CMC. La naturaleza intensiva en energía de la producción de CMC, especialmente para la síntesis de fibra de SiC y la densificación de la matriz, ha llevado a un aumento de los costos operativos. Las empresas están invirtiendo en optimización de procesos y fuentes de energía alternativas para mitigar estas presiones. Además, los esfuerzos para localizar cadenas de suministro, particularmente en EE. UU. y Europa, se están acelerando, con nuevas instalaciones y asociaciones anunciadas para reducir la dependencia de proveedores en el extranjero.

Mirando hacia el futuro, las perspectivas para los componentes aeroespaciales de CMC son robustas, con la demanda proyectada para crecer a medida que más plataformas de motores adopten estos materiales para mejorar la eficiencia de combustible y el rendimiento de las emisiones. Sin embargo, la velocidad de adopción estará estrechamente relacionada con la capacidad de la cadena de suministro para ofrecer calidad y volumen consistentes, así como para gestionar los riesgos de materias primas. Se espera que las inversiones estratégicas de los principales fabricantes y proveedores de materiales moldeen el panorama competitivo hasta 2027 y más allá.

Entorno Regulatorio y Normas de la Industria (por ejemplo, sae.org, nasa.gov)

El entorno regulatorio para los componentes aeroespaciales de compuestos de matriz cerámica (CMC) está evolucionando rápidamente a medida que estos materiales avanzados ganan una adopción más amplia en la aviación comercial y de defensa. En 2025, el enfoque sigue siendo garantizar que los CMC cumplan con estrictas normas de seguridad, confiabilidad y rendimiento requeridas para aplicaciones aeroespaciales críticas como partes de motores de turbina, sistemas de escape y estructuras de protección térmica.

Las normas clave de la industria para los CMC son desarrolladas y mantenidas por organizaciones como la SAE International, que publica especificaciones y prácticas recomendadas para la prueba, calificación y certificación de materiales compuestos avanzados. La serie de Especificaciones de Material Aeroespacial (AMS) de SAE incluye documentos que abordan específicamente las propiedades únicas y los protocolos de prueba para los CMC, cubriendo aspectos como resistencia mecánica, resistencia a la oxidación y comportamiento a altas temperaturas. Estas normas se actualizan regularmente para reflejar los avances en ciencia de materiales y procesos de fabricación.

La Administración Nacional de Aeronáutica y el Espacio (NASA) desempeña un papel fundamental en el panorama regulatorio, particularmente para aplicaciones espaciales. Los rigurosos procedimientos de calificación de la NASA para los CMC están diseñados para asegurar la integridad del material bajo cargas térmicas y mecánicas extremas que se encuentran durante el lanzamiento y la reentrada. La NASA colabora con socios industriales para desarrollar y validar nuevos componentes de CMC, y sus estándares técnicos a menudo sirven como referencia para el sector aeroespacial en general.

En los Estados Unidos, la Administración Federal de Aviación (FAA) es responsable de certificar componentes de aeronaves, incluidos los fabricados con CMC. La FAA requiere datos completos sobre el rendimiento del material, la consistencia de la fabricación y la durabilidad en servicio antes de otorgar la aprobación para su uso en aeronaves comerciales. A medida que los CMC son utilizados cada vez más en motores y estructuras de aeronaves de nueva generación, la FAA está trabajando en estrecha colaboración con los fabricantes para adaptar los caminos de certificación y abordar los desafíos únicos que presentan estos materiales.

Mirando hacia el futuro, se espera que el entorno regulatorio se armonice más a nivel internacional, con organizaciones como la Agencia Europea de Seguridad Aérea (EASA) alineando sus normas con las de la FAA y SAE. Esta armonización facilitará la adopción global de componentes de CMC y agilizará el proceso de certificación para programas aeroespaciales multinacionales. A medida que la industria continúa ampliando los límites del rendimiento de los materiales, la colaboración continua entre organismos reguladores, organizaciones de estándares y fabricantes líderes será esencial para garantizar la integración segura y confiable de los CMC en plataformas aeroespaciales futuras.

Desafíos y Barreras: Costo, Escalabilidad y Certificación

Los Compuestos de Matriz Cerámica (CMC) han surgido como una clase de materiales transformadores para componentes aeroespaciales, ofreciendo ventajas significativas en reducción de peso, resistencia térmica y durabilidad. Sin embargo, a partir de 2025, la adopción generalizada de CMC en el sector aeroespacial enfrenta desafíos persistentes relacionados con el costo, la escalabilidad y la certificación.

Costo sigue siendo una barrera primaria. La producción de CMC implica procesos complejos como la infiltración química en vapor y la sinterización a alta temperatura, que son tanto intensivos en energía como que requieren mucho tiempo. Los materiales en bruto, a menudo fibras de carburo de silicio o alúmina, son costosos, y las tasas de rendimiento de componentes sin defectos son aún más bajas que las de las aleaciones tradicionales. Los principales fabricantes aeroespaciales como GE Aerospace y Safran han invertido fuertemente en investigación y en instalaciones de producción de CMC, pero incluso con una mayor automatización y optimización de procesos, los componentes de CMC pueden costar hasta diez veces más que sus contrapartes de aleación de níquel. Esta prima de costo restringe el uso de CMC principalmente a aplicaciones de alto valor, como carcasas de turbina y revestimientos de combustores en motores a reacción de nueva generación.

Escalabilidad es otro obstáculo significativo. Mientras que empresas como GE Aerospace han establecido plantas de fabricación de CMC dedicadas en los Estados Unidos, y Safran ha ampliado sus capacidades de CMC en Europa, la capacidad de producción global sigue siendo limitada. Los pasos de fabricación intrincados, que incluyen el tejido de fibras, la infiltración de matrices y el mecanizado preciso, son difíciles de escalar sin comprometer la calidad. A medida que crece la demanda de motores eficientes en combustible, especialmente con el impulso hacia una aviación sostenible, la industria enfrenta presión para aumentar la producción de CMC. Sin embargo, las limitaciones de la cadena de suministro, como el número limitado de proveedores de fibras cerámicas de alta pureza, presentan riesgos continuos para la escalabilidad.

Certificación presenta una barrera adicional para la adopción generalizada de CMC. Los componentes aeroespaciales deben cumplir con normas de seguridad y confiabilidad rigurosas establecidas por organismos reguladores como la FAA y la EASA. El comportamiento a largo plazo de los CMC bajo cargas térmicas y mecánicas cíclicas aún se está caracterizando, y la falta de datos de campo extensos ralentiza el proceso de certificación. Empresas como GE Aerospace y Safran están colaborando con OEMs de fuselaje y motores para realizar pruebas exhaustivas en tierra y en vuelo, pero el camino hacia la certificación completa para piezas rotatorias críticas sigue siendo cauteloso e incremental.

Mirando hacia el futuro, se espera que los próximos años vean un progreso incremental a medida que los fabricantes invierten en innovación de procesos, desarrollo de la cadena de suministro y esfuerzos de certificación colaborativa. Sin embargo, a menos que se logren avances en la reducción de costos y la fabricación escalable, es probable que los CMC se reserven para aplicaciones aeroespaciales selectas y de alto rendimiento durante la segunda mitad de la década de 2020.

Perspectivas Futuras: Oportunidades Estratégicas y Mercados Emergentes

Las perspectivas para los componentes aeroespaciales de compuestos de matriz cerámica (CMC) en 2025 y los años siguientes están marcadas por robustas oportunidades estratégicas y la aparición de nuevos mercados, impulsadas por la creciente demanda del sector aeroespacial de materiales livianos y de alto rendimiento. Los CMC, conocidos por su excepcional resistencia térmica, baja densidad y durabilidad, están siendo adoptados cada vez más en aplicaciones aeroespaciales comerciales y de defensa, particularmente en secciones calientes de motores, sistemas de escape y componentes estructurales.

Los principales fabricantes de motores aeroespaciales están a la vanguardia de la integración de CMC. GE Aerospace ha sido un pionero, incorporando CMC en sus motores LEAP y GE9X, con planes en curso para expandir el uso de CMC en sistemas de propulsión de nueva generación. La inversión de la compañía en instalaciones de fabricación de CMC dedicadas subraya su compromiso con aumentar la producción y reducir costos, buscando satisfacer la creciente demanda de los sectores de aviación comercial y militar. De manera similar, Safran está promoviendo la adopción de CMC a través de su asociación con GE en CFM International, centrándose en la familia de motores LEAP y explorando más aplicaciones en programas de motores futuros.

En el lado de las estructuras de aeronaves, Airbus y Boeing están evaluando los CMC para componentes de alta temperatura y críticos en peso, con investigaciones y proyectos piloto en curso para validar el rendimiento y la fabricabilidad. Se espera que el impulso hacia aeronaves más eficientes en combustible y ambientalmente amigables acelere la adopción de CMC, ya que estos materiales contribuyen a un menor consumo de combustible y a una reducción de emisiones.

Los mercados emergentes en Asia y Medio Oriente también están presentando nuevas oportunidades. Empresas como COMAC en China están invirtiendo en materiales avanzados para sus aeronaves de nueva generación, mientras que los proveedores regionales de motores y componentes están comenzando a establecer capacidades de producción de CMC. Esta diversificación geográfica probablemente impulsará la competencia global y la innovación en el sector.

Mirando hacia adelante, el mercado de componentes de CMC aeroespaciales está preparado para un crecimiento significativo hasta 2030, con oportunidades estratégicas centradas en:

- Ampliar el uso de CMC en motores comerciales y militares, incluidos sistemas de propulsión hipersónicos y espaciales.

- Desarrollar procesos de fabricación rentables para permitir una adopción más amplia más allá de aplicaciones premium.

- Colaboraciones entre OEMs, proveedores de materiales e instituciones de investigación para acelerar la preparación tecnológica y la certificación.

- Abordar la resiliencia de la cadena de suministro y aumentar la producción para satisfacer los anticipados picos de demanda.

A medida que la industria aeroespacial intensifica su enfoque en la sostenibilidad y el rendimiento, se espera que los CMC desempeñen un papel fundamental en la configuración de la próxima generación de aeronaves y sistemas de propulsión, con empresas líderes y nuevos jugadores invirtiendo fuertemente en esta tecnología transformadora.

Fuentes y Referencias

- GE Aerospace

- Rolls-Royce

- NASA

- SGL Carbon

- CeramTec

- Boeing

- Airbus

- Northrop Grumman

- Lockheed Martin

- Toray Industries

- COI Ceramics

- Agencia Europea de Seguridad Aérea (EASA)