Ceramic Matrix Composite Aerospace-komponenter år 2025: Släpper lös nästa generations prestanda och effektivitet för flygsektorn. Utforska marknadsdynamik, tekniska genombrott och strategiska prognoser som formar framtiden.

- Sammanfattning: Marknadens höjdpunkter och viktiga insikter för 2025

- Branschen översikt: Definition av keramiska matriskompositer för flygkomponenter

- Marknadens storlek och tillväxtprognos (2025–2030): CAGR och intäktsprognoser

- Nyckelaktörer och konkurrenslandskap (t.ex. ge.com, boeing.com, safran-group.com)

- Teknologiska innovationer: Materialvetenskap och tillverkningsframsteg

- Tillämpningsanalys: Motorer, flygplansstrukturer och termiska skyddssystem

- Försörjningskedja och råmaterialtrender

- Reglerande miljö och branschstandarder (t.ex. sae.org, nasa.gov)

- Utmaningar och hinder: Kostnad, skalbarhet och certifiering

- Framtidsutsikter: Strategiska möjligheter och växande marknader

- Källor & Referenser

Sammanfattning: Marknadens höjdpunkter och viktiga insikter för 2025

Marknaden för keramiska matriskompositer (CMC) inom flygkomponenter står inför betydande tillväxt år 2025, driven av flygsektorns pågående efterfrågan på lätta, högpresterande material. CMC:er, kända för sitt exceptionella termiska motstånd, låga densitet och överlägsna mekaniska egenskaper, antas i allt högre grad inom både kommersiella och försvarsflygamässiga tillämpningar. År 2025 förväntas markera en avgörande period då stora flygplansproducenter påskyndar integreringen av CMC:er i nästa generations motorer, flygplanskonstruktioner och thermiska skyddssystem.

Nyckelaktörer inom branschen som GE Aerospace, Safran och Rolls-Royce ligger i framkant av CMC-innovation. GE Aerospace fortsätter att utöka användningen av CMC:er i sina LEAP- och GE9X-motorprogram, med CMC-turbinskydd och förbränningslägen som nu är i serieproduktion och operativ användning. Safran har likaså avancerat CMC-integrering i sina motorkomponenter, med fokus på att minska vikten och öka bränsleeffektiviteten. Rolls-Royce investerar i CMC-forskning för framtida motorarkitekturer, riktad mot både civila och militära marknader.

År 2025 förväntas adoptionen av CMC:er att utvidgas bortom motorer och inkludera strukturella och termiska skyddstillämpningar. Den amerikanska rymd- och luftfartsmyndigheten (NASA) samarbetar aktivt med industripartners för att utveckla CMC-baserade värmeskydd och flygplansdelar för nästa generations hypersoniska fordon och rymdutforskningsuppdrag. Samtidigt ökar leverantörer som CoorsTek och 3M sin produktionskapacitet för att möta den växande efterfrågan från flygplansproducenter.

Utsikterna för de kommande åren indikerar robusta investeringar i CMC-tillverkningsinfrastruktur, med fokus på kostnadsreducering, automatisering av processer och motståndskraft i försörjningskedjan. Drivkraften för hållbart flyg och striktare utsläppsregler accelererar ytterligare övergången till CMC:er, då dessa material möjliggör lättare och mer bränsleeffektiva flygplan. Utmaningar kvarstår dock i form av hög produktionskostnad och behov av ytterligare kvalificering och certifiering av CMC-komponenter för bredare användning i flygsektorn.

Sammanfattningsvis kommer 2025 att bli ett historiskt år för CMC-flygkomponenter, kännetecknat av ökad adoption, teknologiska framsteg och strategiska samarbeten mellan ledande tillverkare och forskningsorganisationer. Sektorn beräknas spela en avgörande roll i att forma framtiden för högpresterande, hållbara flygsystem.

Branschen översikt: Definition av keramiska matriskompositer för flygkomponenter

Keramiska matriskompositer (CMC) av flygkomponenter representerar en transformerande klass av material som är utformade för att uppfylla de krävande kraven hos moderna flygplan och rymdfarkoster. CMC:er består av keramiska fibrer som är inbäddade i en keramisk matris, vilket erbjuder en unik kombination av låg densitet, hög temperaturmotstånd och exceptionell mekanisk styrka. Dessa egenskaper gör CMC:er särskilt attraktiva för flygtillämpningar där viktminskning, bränsleeffektivitet och termisk stabilitet är avgörande.

År 2025 fortsätter flygindustrin att påskynda adoptionen av CMC:er, särskilt i höga temperaturmiljöer såsom turbinmotorer, avgasystem och termiska skyddsstrukturer. Drivkraften för denna förändring är att förbättra motoreffektiviteten och minska utsläppen, då CMC:er kan motstå temperaturer som överstiger 1,300°C—betydligt högre än konventionella superlegeringar. Detta gör att motorproducenter kan arbeta vid högre temperaturer, vilket direkt översätts till bättre bränsleekonomi och lägre miljöpåverkan.

Nyckelaktörer inom branschen investerar kraftigt i utvecklingen och produktionen av CMC-komponenter. GE Aerospace har varit en pionjär inom integreringen av CMC:er i motorers heta sektioner, särskilt i LEAP- och GE9X-motorerna, där CMC-turbinskydd och munstycken bidrar till viktbesparingar och förbättrad prestanda. Safran, i samarbete med GE, avancerar också CMC-teknologin för nästa generations framdrivningssystem. Rolls-Royce utvecklar aktivt CMC-komponenter för framtida motorarkitekturer med målet att öka termisk effektivitet och hållbarhet.

På leverantörssidan erkänns företag som CoorsTek och 3M för sin expertis inom avancerad keramik, som levererar kritiska material och komponenter till flygplansproducenter. SGL Carbon och CeramTec är också anmärkningsvärda för sina CMC-tillverkningsförmågor, vilket understöder både kommersiella och försvarsflygprogram.

Ser man framåt, förblir utsikterna för CMC-flygkomponenter starka. Den pågående strävan efter hållbart flyg, tillsammans med strängare utsläppsregler och jakten på hypersonisk flygning, förväntas driva ytterligare innovation och adoption. Allt eftersom tillverkningsprocesserna mognar och kostnaderna minskar, är det troligt att CMC:er expanderar bortom motorer till flygplansstrukturer och rymdfarkoster. De kommande åren kommer att präglas av intensifierat samarbete mellan materialleverantörer, flygplansproducenter och forskningsinstitutioner för att frigöra den fulla potentialen för CMC:er i flygtillämpningar.

Marknadens storlek och tillväxtprognos (2025–2030): CAGR och intäktsprognoser

Marknaden för keramiska matriskompositer (CMC) inom flygkomponenter är positionerad för robust tillväxt mellan 2025 och 2030, driven av ökande efterfrågan på lätta, högpresterande material inom både kommersiell och försvarsflyg. CMC:er, kända för sitt exceptionella termiska motstånd, låga densitet och överlägsna mekaniska egenskaper, antas i allt högre grad inom kritiska flygapplikationer såsom turbinmotorer, avgasystem och strukturella delar.

Branschledare som GE Aerospace, Safran och Rolls-Royce har gjort betydande investeringar i utvecklingen och produktionen av CMC-komponenter, särskilt för nästa generations jetmotorer. Till exempel har GE Aerospace integrerat CMC:er i sina LEAP- och GE9X-motorer, med viktminskningar på upp till 1,000 pund per flygplan och förbättrad bränsleeffektivitet. På liknande sätt avansar Safran och Rolls-Royce CMC-adoption i sina motorprogram för att uppfylla stränga utsläpps- och prestandamål.

Enligt branschdata och företagsprognoser förväntas den globala marknaden för CMC-flygkomponenter uppnå en årlig tillväxttakt (CAGR) i intervallet 9% till 12% från 2025 till 2030. Intäktsprognoser för sektorn indikerar att marknaden kan överstiga 3,5 miljarder dollar år 2030, upp från uppskattningsvis 2 miljarder dollar år 2025. Denna tillväxt stöds av ökande produktionstakt för flygplan, introduktionen av nya motorplattformar och den pågående ersättningen av äldre metallkomponenter med avancerade CMC-alternativ.

Segmentet för kommersiell flygning förväntas stå för den största andelen av CMC-behovet, eftersom flygbolag och tillverkare strävar efter att förbättra bränsleeffektiviteten och minska underhållskostnaderna. Samtidigt förväntas försvarssektorn också bidra väsentligt, med CMC:er som specificeras för högtemperaturanvändningar i militära jetmotorer och hypersoniska fordon. Nyckelleverantörer som CoorsTek och 3M ökar sina CMC-produktionskapaciteter för att möta denna växande efterfrågan.

Ser man framåt, förblir utsikterna för CMC-flygkomponenter mycket positiva, med pågående forsknings- och utvecklingsinsatser fokuserade på att ytterligare förbättra materialprestanda och minska produktionskostnader. I takt med att regulatoriska tryck på utsläpp intensifieras och flygindustrin fortsätter att prioritera hållbarhet, förväntas adoptionen av CMC:er att accelerera, vilket befäster deras roll som en kritisk möjliggörare av nästa generations flygteknologier.

Nyckelaktörer och konkurrenslandskap (t.ex. ge.com, boeing.com, safran-group.com)

Konkurrenslandskapet för keramiska matriskompositer (CMC) inom flygkomponenter år 2025 definieras av en utvald grupp av stora flygplansproducenter, motor-OEM:er och specialister inom avancerade material. Dessa företag driver innovation, ökar produktionen och bildar strategiska partnerskap för att möta den växande efterfrågan på lätta, högtemperaturbeständiga komponenter inom både kommersiell och försvarsflyg.

Bland de mest framträdande aktörerna finns GE Aerospace, som har varit pionjär inom integreringen av CMC:er i jetmotorernas heta sektioner. GEs LEAP- och GE9X-motorer, som används av ledande flygbolag världen över, har CMC-turbinskydd och munstycken, vilket möjliggör högre driftstemperaturer och förbättrad bränsleeffektivitet. År 2025 fortsätter GE att utöka sin CMC-tillverkningskapacitet i USA, med investeringar i dedikerade anläggningar och pågående forskning om nästa generations CMC-formuleringar.

En annan nyckelaktör är Safran Group, en stor leverantör av flygmotorer och framdrivningssystem. Safran, genom sitt joint venture med GE (CFM International), har varit avgörande för att lansera CMC:er i LEAP-motorfamiljen. Företaget investerar också i egna CMC-teknologier för framtida motorprogram, med fokus på att öka produktionen och förbättra komponenternas hållbarhet.

Boeing samarbetar aktivt med CMC-leverantörer och motorproducenter för att integrera dessa avancerade material i sina nästa generations kommersiella och försvarsplattformar. Boeings fokus ligger på att utnyttja CMC:er för viktminskning och termisk hantering i kritiska flygplans- och framdrivningsapplikationer, vilket stöder dess hållbarhets- och prestandamål.

I Europa arbetar Airbus nära med motorpartners och materialsspecialister för att utvärdera och implementera CMC:er i både kommersiella och militära flygplan. Airbus är särskilt intresserad av CMC:ers potential att bidra till sin avkarboniseringsplan genom att möjliggöra mer effektiva motorer och lättare strukturer.

Specialiserade materialföretag som CoorsTek och 3M är också betydande bidragsgivare, som levererar avancerade keramiska fibrer, matriser och förformer till OEM:er och nivå 1-leverantörer. Dessa företag investerar i forskning och utveckling för att förbättra prestanda och tillverkbarhet av CMC:er, vilket stöder bredare adoption inom flygsektorn.

Ser man framåt, förväntas konkurrenslandskapet intensifieras i takt med att efterfrågan på CMC-komponenter växer, drivet av striktare utsläppsregler och strävan efter mer effektiva flygplan. Strategiska allianser, vertikal integration och fortsatt investering i tillverkningsskala och processautomatisering kommer att vara avgörande faktorer bland ledande aktörer genom resten av årtiondet.

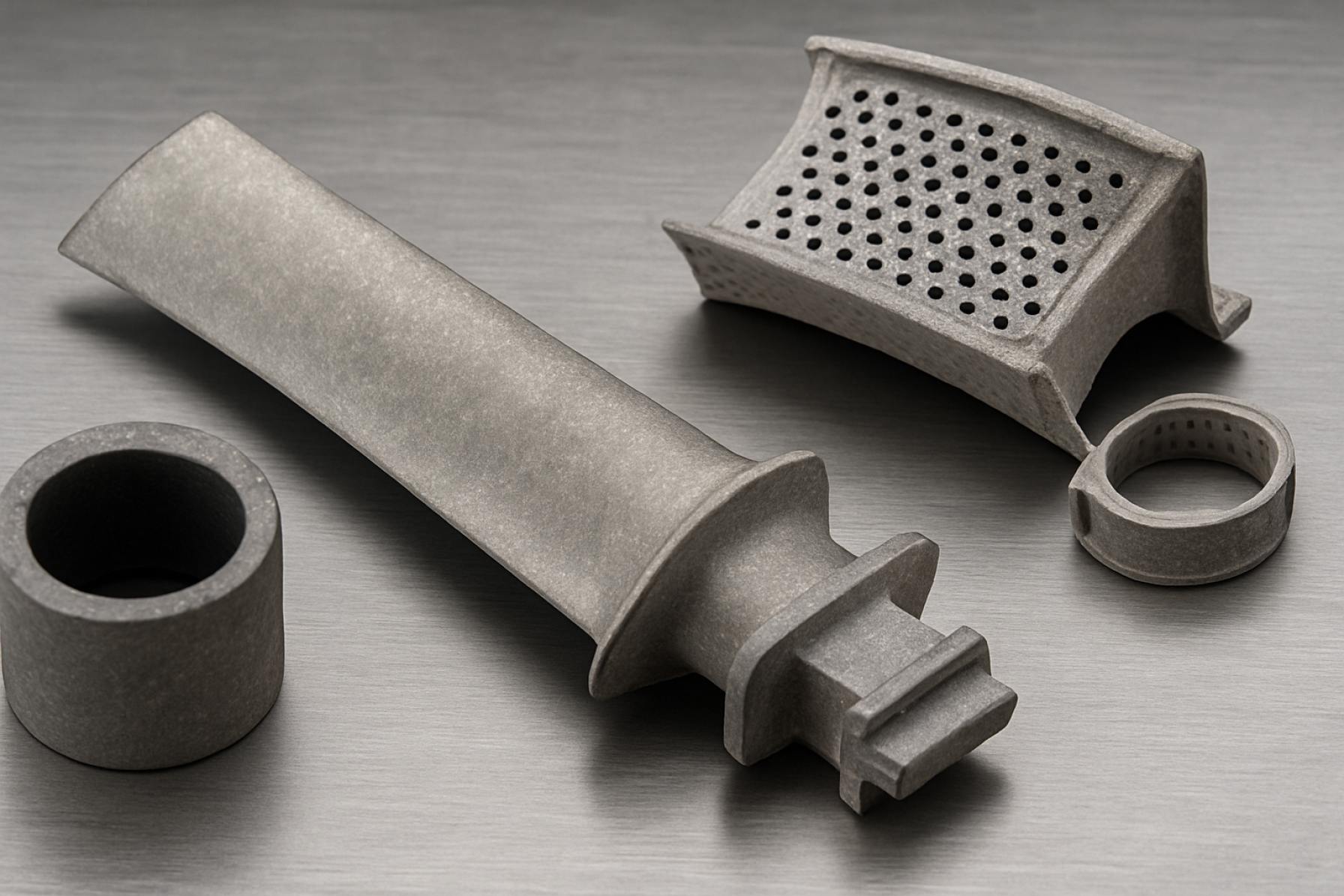

Teknologiska innovationer: Materialvetenskap och tillverkningsframsteg

Keramiska matriskompositer (CMC) ligger i framkant av innovationen inom flygmaterial, och erbjuder en unik kombination av högtemperaturmotstånd, låg densitet och överlägsna mekaniska egenskaper jämfört med traditionella superlegeringar. Från och med 2025 bevittnar flygsektorn en accelererad adoption av CMC:er, särskilt i motorkomponenter och termiska skyddssystem, drivet av efterfrågan på större bränsleeffektivitet och minskade utsläpp.

En av de mest betydande teknologiska framstegen under de senaste åren är förfiningen av kiselkarbid (SiC) fiberförstärkta CMC:er. Dessa material integreras nu i nästa generations jetmotorer, särskilt i turbinskydd, förbränningslägen och munstycken. GE Aerospace har varit en pionjär inom detta område, med sin LEAP-motorfamilj som har CMC-turbinskydd och munstycken, vilket möjliggör högre driftstemperaturer och förbättrad motoreffektivitet. Företagets pågående investeringar i CMC-tillverkning, inklusive utvidgningen av sina dedikerade produktionsanläggningar, understryker dessa material strategiska betydelse för framtida framdrivningssystem.

På liknande sätt har Safran avancerat användningen av CMC:er i sina motorprogram, i samarbete med partners för att utveckla SiC-baserade komponenter som kan motstå temperaturer som överstiger 1300°C. Dessa innovationer är avgörande för att uppfylla stränga miljöregler och stödja övergången till mer hållbart flyg.

När det gäller tillverkning rör sig industrin mot mer skalbara och kostnadseffektiva produktionsmetoder. Automatiserad fiberplacering, avancerad kemisk ånginfiltration och additiv tillverkningstekniker förfinas för att öka utbytet och minska cykeltider. Rolls-Royce utvecklar aktivt CMC-tillverkningskapabiliteter, med fokus på processautomatisering och kvalitetskontroll för att möjliggöra bredare adoption inom både civila och försvarsflygapplikationer.

Förutom framdrivning utvärderas CMC:er för användning i hypersoniska fordon och termiska skyddssystem, där deras lätta och termiska stabilitet är essentiell. Organisationer som NASA genomför omfattande forskning om CMC:er för återanvändbara rymdfarkoster, med tidigare testkampanjer som demonstrerar lovande hållbarhet och prestanda under extrema förhållanden.

Ser man framåt, förväntas de kommande åren ge ytterligare genombrott inom fiberarkitektur, matris sammansättning och sammanfogningsteknologier, vilket möjliggör ännu mer komplexa och pålitliga CMC-komponenter. När flygplansproducenter och leverantörer fortsätter att investera i forskning och utveckling och öka produktionen, är CMC:er redo att bli en grundpelare i avancerad flygteknik, vilket stöder branschens mål för effektivitet, hållbarhet och prestanda.

Tillämpningsanalys: Motorer, flygplansstrukturer och termiska skyddssystem

Keramiska matriskompositer (CMC:er) blir allt viktigare inom flygapplikationer, särskilt i motorer, flygplansstrukturer och termiska skyddssystem. Deras unika kombination av låg densitet, högtemperaturmotstånd och överlägsna mekaniska egenskaper jämfört med traditionella superlegeringar driver adoptionen inom både kommersiell och försvarssektorn.

Motorer: Den mest betydande tillämpningen av CMC:er närstående är i flygplansmotorkomponenter. CMC:er, såsom silikonkarbidmatris-kompositer, integreras i turbinskydd, förbränningslägen och munstycken. Dessa material möjliggör högre driftstemperaturer, vilket direkt översätts till förbättrad bränsleeffektivitet och minskade utsläpp. GE Aerospace har varit en ledare inom detta område, med sin LEAP-motorfamilj som har CMC-turbinskydd och munstycken. Företaget har meddelat planer på att utvidga användningen av CMC:er i sina nästa generations motorer, inklusive CFM RISE-programmet, med målet för tjänstgöring i början av 2030-talet men med betydande utvecklingssteg förväntade år 2025. Safran, en nyckelpartner i CFM International, ökar också CMC-produktionskapaciteten för att möta förväntad efterfrågan. Rolls-Royce avancerar CMC-integreringen i sin UltraFan-demonstrator, med pågående tester av CMC-komponenter i högtrycksmiljöer.

Flygplansstrukturer: Medan motortillämpningar är mer mogna, börjar CMC:er att användas i flygplansstrukturer, särskilt där viktbesparingar och termiskt motstånd är kritiska. Boeing och Airbus utvärderar båda CMC:er för ledande kanter, kontrollytor och varma strukturer i nästa generations flygplan. Fokuset för 2025 och framåt är på hybrida strukturer som kombinerar CMC:er med kolfiberförstärkta polymerer, i syfte att optimera prestanda och tillverkningsbarhet. Den amerikanska försvarsdepartementet och NASA finansierar också forskning kring CMC-flygplansapplikationer för hypersoniska fordon, där extrema termiska belastningar utesluter användningen av metaller eller konventionella kompositer.

Termiska skyddssystem (TPS): CMC:er är avgörande för TPS i både återanvändbara rymdfarkoster и hypersoniska plattformar. Northrop Grumman och Lockheed Martin utvecklar aktivt CMC-baserade TPS för nästa generations återinträdesfordon och missiler. NASAs Artemis-program utnyttjar CMC:er för värmesköldar och ledande kanter, med pågående kvalificering av nya material för månar och Mars-uppdrag. Utsikterna för 2025 inkluderar ytterligare flygdemonstrationer och uppskalning av CMC TPS för kommersiella rymdtillämpningar.

Sammanfattningsvis kommer de kommande åren att se CMC:er övergå från nisch till mainstream inom flygsektorn, drivet av krav på motoreffektivitet, hypersoniska fordon och behovet av avancerat termiskt skydd. Stora OEM:er och leverantörer investerar i uppskalning av produktionen och kvalificering, vilket signalerar robust tillväxt och bredare adoption inom sektorn.

Försörjningskedja och råmaterialtrender

Försörjningskedjan för keramiska matriskompositer (CMC) inom flygkomponenter genomgår betydande transformation år 2025, drivet av ökande efterfrågan på lätta, högtemperaturmaterial inom både kommersiell och försvarsflyg. CMC:er, som vanligtvis består av silikonkarbid (SiC) fibrer inbäddade i en keramisk matris, värderas för sin förmåga att motstå extrema miljöer, vilket gör dem kritiska för nästa generations jetmotorer, turbinblad och termiska skyddssystem.

Nyckelaktörer i CMC-flygförsörjningskedjan inkluderar stora motorproducenter som GE Aerospace, Rolls-Royce, och Safran, som alla har investerat kraftigt i CMC-forskning, produktion och integrering. GE Aerospace fortsätter att utöka sin CMC-tillverkningskapacitet i USA, med sin dedikerade CMC-anläggning i North Carolina som stödjer LEAP- och GE9X-motorprogrammen. Rolls-Royce avancerar sina CMC-förmågor genom partnerskap och in-house-utveckling, med fokus på högtemperaturstillämpningar för turbiner. Safran samarbetar med Messier-Bugatti-Dowty och andra dotterbolag för att integrera CMC:er i landningsställ och motorkomponenter.

Råmaterialförsörjning förblir en kritisk oro. Försörjningen av högren silikonkarbidfibrer och förstadier domineras av några specialiserade producenter, såsom Toray Industries och COI Ceramics. Dessa företag ökar sin produktion för att möta krav på flygkvalitet och volym, men marknaden förblir ansträngd, med ledtider som sträcker sig in i 2026 för vissa kvaliteter. Det höga beroendet av ett begränsat antal leverantörer av SiC-fibrer och matriser inför introducerar sårbarhet för störningar, vilket får OEM:er att söka diversifierings- och vertikal integreringsstrategier.

År 2025 påverkar geopolitiska faktorer och energikostnader försörjningskedjan för CMC. Den energikrävande karaktären av CMC-produktion, särskilt för syntes av SiC-fibrer och matriksdensifikation, har lett till ökade driftskostnader. Företag investerar i processoptimering och alternativa energikällor för att mildra dessa tryck. Dessutom accelererar ansträngningar för att lokalisera försörjningskedjor—särskilt i USA och Europa—med nya anläggningar och partnerskap som tillkännages för att minska beroendet av utländska leverantörer.

Ser man framåt, är utsikterna för CMC-flygkomponenter robusta, med efterfrågan som förväntas växa när fler motorplattformar antar dessa material för förbättrad bränsleeffektivitet och utsläppsprestanda. Emellertid kommer takten av adoption att vara nära kopplad till försörjningskedjans förmåga att leverera konsekvent kvalitet och volym, samt hantera risker relaterade till råmaterial. Strategiska investeringar från ledande tillverkare och materialleverantörer förväntas forma konkurrenslandskapet fram till 2027 och framåt.

Reglerande miljö och branschstandarder (t.ex. sae.org, nasa.gov)

Den reglerande miljön för keramiska matriskompositer (CMC) inom flygkomponenter utvecklas snabbt i takt med att dessa avancerade material får bredare adoption i både kommersiell och försvarsflyg. År 2025 är fokus fortfarande på att säkerställa att CMC:er uppfyller stränga säkerhets-, tillförlitlighets- och prestationsstandarder som krävs för kritiska flygapplikationer såsom turbinerbyten, avgasystem och termiska skyddsstrukturer.

Nyckelbranschstandarder för CMC:er utvecklas och upprätthålls av organisationer som SAE International, som publicerar specifikationer och rekommenderade metoder för testning, kvalificering och certifiering av avancerade kompositmaterial. SAEs Aerospace Material Specifications (AMS) serie inkluderar dokument som specifikt adresserar de unika egenskaperna och testprotokollen för CMC:er, som inkluderar aspekter som mekanisk styrka, oxidation motstånd och beteende vid hög temperatur. Dessa standarder uppdateras regelbundet för att återspegla framsteg inom materialvetenskap och tillverkningsprocesser.

National Aeronautics and Space Administration (NASA) spelar en central roll i den reglerande miljön, särskilt för rymdtillämpningar. NASAs rigorösa kvalificeringsprocedurer för CMC:er är utformade för att säkerställa materialintegritet under extrema termiska och mekaniska belastningar som förekommer under launch och återinträde. NASA samarbetar med industripartners för att utveckla och validera nya CMC-komponenter, och deras tekniska standarder fungerar ofta som riktmärken för den bredare flygsektorn.

I USA är Federal Aviation Administration (FAA) ansvarig för certifiering av flygplanskomponenter, inklusive de som är tillverkade av CMC:er. FAA kräver omfattande data om materialprestanda, tillverkningskonsekvens och långsiktig hållbarhet innan godkännande ges för användning i kommersiella flygplan. Allt eftersom CMC:er används mer i nästa generations motorer och flygplansstrukturer, arbetar FAA nära med tillverkare för att anpassa certifieringsvägar och adressera de unika utmaningarna som dessa material medför.

Ser man framåt, förväntas den reglerande miljön bli mer harmoniserad internationellt, med organisationer som European Union Aviation Safety Agency (EASA) som justerar sina standarder med dem från FAA och SAE. Denna harmonisering kommer att underlätta den globala adoptionen av CMC-komponenter och strömlinjeforma certifieringsprocessen för multinationella flygprogram. Eftersom branschen fortsätter att tänja på gränserna för materialprestanda kommer fortsatt samarbete mellan reglerande myndigheter, standardorganisationer och ledande tillverkare att vara avgörande för att säkerställa säker och tillförlitlig integrering av CMC:er i framtida flygplattformar.

Utmaningar och hinder: Kostnad, skalbarhet och certifiering

Keramiska matriskompositer (CMC:er) har blivit en transformerande materialklass för flygkomponenter, som erbjuder betydande fördelar i viktminskning, termiskt motstånd och hållbarhet. Dock står den breda adoptionen av CMC:er inom flygsektorn, i och med 2025, inför bestående utmaningar relaterade till kostnad, skalbarhet och certifiering.

Kostnad förblir en primär barriär. Produktionen av CMC:er innefattar komplexa processer som kemisk ånginfiltration och högtemperatursintering, som båda är energikrävande och tidskrävande. Råmaterialen—ofta silikonkarbid eller alumina-fibrer—är dyra, och utbytesgraden för felfria komponenter är fortfarande lägre än för traditionella legeringar. Ledande flygplansproducenter som GE Aerospace och Safran har investerat kraftigt i CMC-forskning och produktionsanläggningar, men även med ökad automatisering och processoptimering kan CMC-komponenter kosta upp till tio gånger mer än sina nickelbaserade superlegeringmotparter. Denna kostnadsöverpris begränsar CMC-användningen främst till högvärdiga tillämpningar, såsom turbinskydd och förbränningslägen i nästa generations jetmotorer.

Skalbarhet är en annan betydande hinder. Medan företag som GE Aerospace har etablerat dedikerade CMC-tillverkningsanläggningar i USA, och Safran har expanderat sina CMC-förmågor i Europa, förblir den globala produktionskapaciteten begränsad. De invecklade tillverkningsstegen, inklusive fibervävning, matrisinfiltration och noggrann maskinbearbetning, är svåra att skala utan att kompromissa med kvaliteten. När efterfrågan på bränsleeffektiva motorer växer, särskilt med strävan efter hållbart flyg, står industrin inför press att öka CMC-produktionen. Men även försörjningskedjebegränsningar—som begränsat antal leverantörer av högren keramiska fibrer—utgör fortsatta risker för skalabilitet.

Certifiering innebär en ytterligare barriär för den breda adoptionen av CMC:er. Flygkomponenter måste uppfylla rigorösa säkerhets- och tillförlitlighetsstandarder som sätts av reglerande organ som FAA och EASA. CMC:ers långsiktiga beteende under cykliska termiska och mekaniska belastningar karakteriseras fortfarande, och bristen på omfattande fältdata saktar ner certifieringsprocessen. Företag som GE Aerospace och Safran samarbetar med flygplans- och motor-OEM:er för att genomföra omfattande mark- och flygtester, men vägen till full certifiering för kritiska roterande delar kvarstår försiktig och stegvis.

Ser man framåt, förväntas de kommande åren ge gradvisa framsteg när tillverkare investerar i processinnovation, försörjningsutveckling och samarbetsinriktade certifieringsinsatser. Men, med mindre genombrott inom kostnadsreduktion och skalbar tillverkning, kommer CMC:er sannolikt att förbli reserverade för utvalda, högpresterande flygapplikationer under andra halvan av 2020-talet.

Framtidsutsikter: Strategiska möjligheter och växande marknader

Utsikterna för keramiska matriskompositer (CMC) som flygkomponenter år 2025 och kommande år präglas av starka strategiska möjligheter och växande marknader, drivna av fortlöpande efterfrågan på lätta, högpresterande material inom flygsektorn. CMC:er, kända för sitt exceptionella termiska motstånd, låga densitet och hållbarhet, antas i allt högre grad inom både kommersiella och försvarsflygapplikationer, särskilt inom motorer, avgasystem och strukturella komponenter.

Stora motorproducenter inom flyg hittar möjlighet i CMC-integrering. GE Aerospace har varit en pionjär, som integrerar CMC:er i sina LEAP- och GE9X-motorer, med pågående planer på att expandera CMC-användning i nästa generations framdrivningssystem. Företagets investeringar i dedikerade CMC-tillverkningsanläggningar understryker dess åtagande att öka produktionen och minska kostnader, med målet att möta den växande efterfrågan från både kommersiell och militär flygsektor. Likaså avansar Safran CMC-adoption genom sitt partnerskap med GE i CFM International, med fokus på LEAP-motorfamiljen och att utforska ytterligare tillämpningar i framtida motorprogram.

Inom flygplansstrukturer utvärderar Airbus och Boeing CMC:er för högtemperatur- och viktkritiska komponenter, med forskning och pilotprojekt på gång för att validera prestanda och tillverkningsbarhet. Drivkraften mot mer bränsleeffektiva och miljövänliga flygplan förväntas accelerera CMC-adoption, då dessa material bidrar till lägre bränsleförbrukning och minskade utsläpp.

Växande marknader i Asien och Mellanöstern erbjuder också nya möjligheter. Företag som COMAC i Kina investerar i avancerade material för sina nästa generations flygplan, medan regionala motor- och komponentleverantörer börjar etablera CMC-produktionskapaciteter. Denna geografiska mångfald kommer sannolikt att driva global konkurrens och innovation inom sektorn.

Ser man framåt, är CMC-flygkomponentmarknaden redo för betydande tillväxt fram till 2030, med strategiska möjligheter centrerade runt:

- Utvidgning av CMC-användning i kommersiella och militära motorer, inklusive hypersoniska och rymdfremdrivningssystem.

- Utveckling av kostnadseffektiva tillverkningsprocesser för att möjliggöra bredare adoption bortom premiumtillämpningar.

- Samarbeten mellan OEM:er, materialleverantörer och forskningsinstitutioner för att påskynda teknologisk beredskap och certifiering.

- Adress av försörjningskedjans motståndskraft och öka produktionen för att möta förväntad efterfrågan.

När flygsektorn intensifierar sitt fokus på hållbarhet och prestanda kommer CMC:er att spela en avgörande roll i att forma den nästkommande generationen av flygplan och framdrivningssystem, med ledande företag och nya aktörer som investerar kraftigt i denna transformersmöjlighet.

Källor & Referenser

- GE Aerospace

- Rolls-Royce

- NASA

- SGL Carbon

- CeramTec

- Boeing

- Airbus

- Northrop Grumman

- Lockheed Martin

- Toray Industries

- COI Ceramics

- European Union Aviation Safety Agency (EASA)